Przedsiębiorstwa dostarczające wyroby pod zamówienie zmagają się z problemami wynikającymi z braku automatyzacji i uzyskania realistycznego obrazu produkcji. Rozwiązaniem jest system APS, który umożliwia szybką reakcję na zmianę popytu oraz pomaga przeorganizować proces produkcyjny. Dowiedz się, jakie korzyści daje narzędzie APS do planowania i harmonogramowania zleceń produkcyjnych w czasie rzeczywistym.

W firmach produkujących wyroby na zamówienie niezwykle ważne są takie kwestie jak elastyczność i szybka reakcja na zmiany harmonogramu. Wszystko przez fakt, że ten rodzaj produkcji najczęściej związany jest z małymi partiami i koniecznością częstego przezbrajania stanowisk produkcyjnych. Wymaga to odpowiedniego zarządzania, ponieważ bardzo duże rozdrobnienie partii produkcyjnych powoduje otwarcie dużej ilości zleceń produkcyjnych, które wzrastają wraz z dochodzeniem nowych partii, co może skomplikować cały proces. Jeżeli do tego dochodzą rozbudowane kryteria oraz zależności między operacjami w zleceniach, stworzenie planu produkcyjnego jest możliwe tylko w przypadku bardzo doświadczonych planistów. Duża ilość danych oraz ograniczenia, które wpływają na plan produkcyjny, muszą zostać odpowiednio przeanalizowane i muszą przyjąć pewne uproszczenia, w efekcie terminy przedstawione przez planistów są tylko szacowane.

Aby w takich warunkach stworzyć optymalną kolejność i idealnie łączyć mniejsze rozmiary partii, niezbędne jest narzędzie klasy APS (Advanced Planning and Scheduling) umożliwiające automatyczne planowanie i harmonogramowanie zleceń.

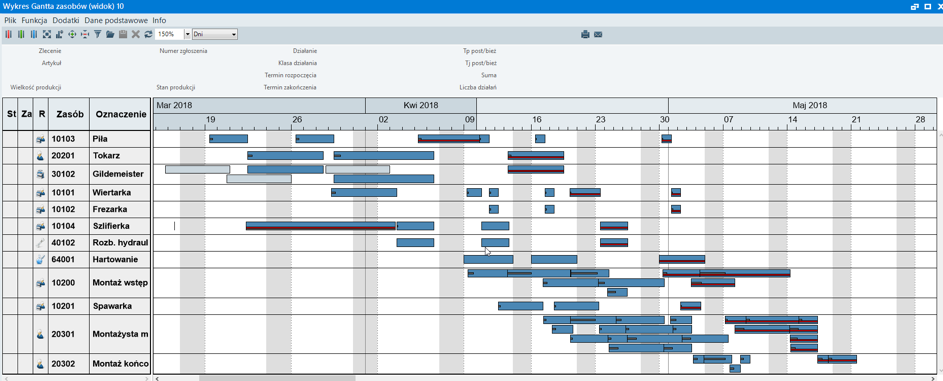

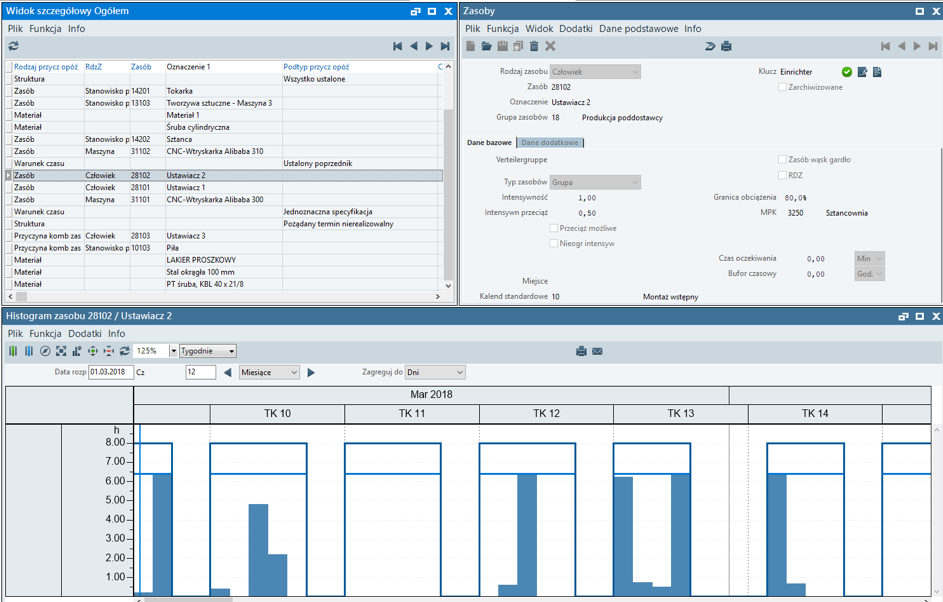

Rys. 1. Wykres Gantta dla grupy zasobów prezentuje aktualny stan na produkcji, opóźnienia zleceń produkcyjnych o dostępność niezbędnych zasobów do produkcji.

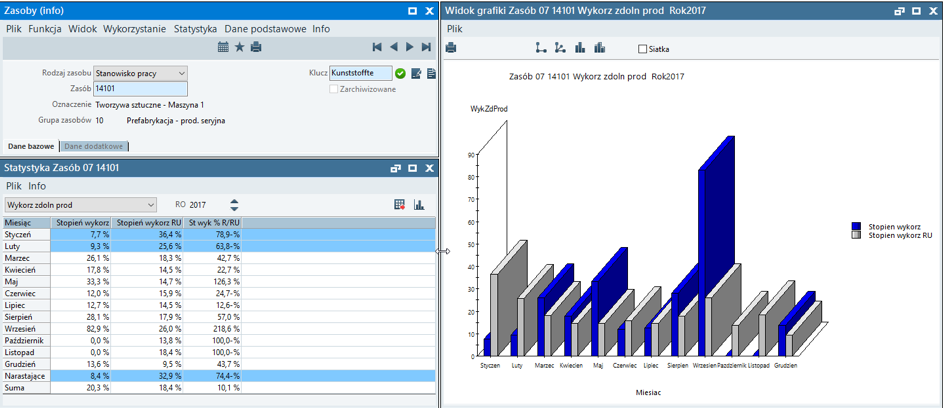

Rys. 2. Lepsze wykorzystanie zasobów produkcyjnych dzięki proAlpha APS.

System APS do zarządzania produkcją

System APS skutecznie rozwiązuje takie problemy, jak planowanie zamówień materiałowych i dostaw czy umieszczanie zleceń w planie produkcyjnym. Jego zadaniem jest nie tylko ułożenie harmonogramu produkcji, ale też optymalizacja, aby wszystkie założone cele, jak terminowość i czas przebiegu, zostały osiągnięte. Optymalizacja jest uzyskiwana poprzez takie ułożenie operacji, aby kolejności wykonywania operacji na zasobach była zgodna z ustalonymi kryteriami (minimalizacja kosztów poprzez eliminację przezbrojeń) oraz terminy dostaw zostały zachowane (minimalizacja opóźnień). Jest to niewątpliwie wyzwanie w przypadku dużej ilości zleceń, zwłaszcza kiedy istnieje ryzyko przekroczenia daty dostawy podanej klientowi, na szczęście narzędzie pokazuje przyczyny opóźnień na zasobach.

Rys. 3. Przyczyny opóźnień zleceń produkcyjnych. Widok pokazujący przyczyny opóźnień na zasobach.

Planowanie produkcji a ograniczenia

Kolejnym wyzwaniem dla planisty przy układaniu optymalnego planu produkcji to uwzględnienie ograniczeń na zasobach. Ograniczenia te mogą być związane z:

- maszynami (planowane remonty, awarie itp.),

- wymaganymi kwalifikacjami u pracowników,

- materiałami (dostępność uwzględniająca dynamikę zmian jak opóźnienia dostawców, zmiany terminów zamówień zakupu),

- narzędziami do produkcji (dostępność uwzględniająca zużycie narzędzia),

- transportem (z uwzględnieniem transportu wewnętrznego),

- powierzchnią (związane z wielkością powierzchni dostępnej na potrzeby produkcji).

Aby uwzględnić wszystkie powyższe ograniczenia i ułożyć zoptymalizowany plan produkcyjny, niezbędny jest system APS, taki jak proALPHA APS, który harmonogramuje zdolności produkcyjne.

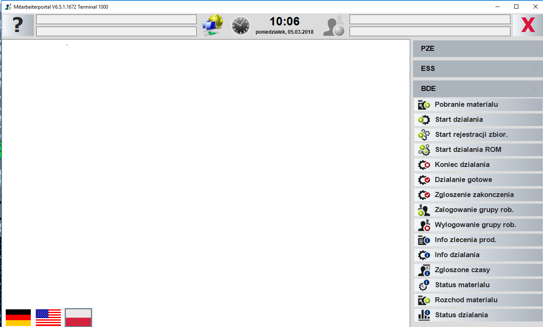

Rys. 4. Panel produkcyjny

Narzędzie, którego potrzebujesz: proALPHA APS

Najczęstszym pytaniem, z jakim muszą mierzyć się planiści oraz handlowcy, jest pytanie o termin dostawy. Rozwiązaniem są systemy ERP posiadające moduł APS – wtedy dział handlowy może sam sprawdzić szacowany termin dostawy. Narzędzie proAlpha CTP zintegrowane z ERP i APS umożliwia symulację zaplanowania zlecenia tymczasowego na podstawie zamówienia klienta lub zapytania ofertowego.

System proALPHA APS planuje zlecenia produkcyjne tak, aby w skończonym czasie i przy minimalnych kosztach otrzymać możliwie mało opóźnień. Jest to możliwe, ponieważ uwzględnia istniejące zdolności produkcyjne oraz ograniczenia. Nie tylko ostrzega o malejących czy przeciążonych zasobach, ale też priorytetyzuje zlecenia produkcyjne lub proponuje alternatywne zasoby.

System APS umożliwia optymalizację zasobów z uwzględnieniem celów ekonomicznych i biznesowych. Wpływa znacząco na przejrzystość procesu produkcyjnego i optymalizację zasobów. Eliminuje takie problemy, jak nieterminowe dostawy, braki materiałowe czy też błędy wynikające z ręcznego planowania. Pomaga zintegrować plany produkcyjne z planami dystrybucyjnymi. Finalnie klient otrzymuje gotowy wyrób w skróconym czasie, co znacząco wpływa na konkurencyjność firmy.

Korzyści z wdrożenia systemu APS

Przeczytaj również:

Jak możemy Ci pomóc?

Szukasz systemów, które wprowadzą zoptymalizują i usprawnią planowanie produkcji w Twojej firmie? Chętnie omówimy z Tobą możliwości, korzyści i wątpliwości, które masz w zakresie wykorzystania zaawansowanych narzędzi do planowania i harmonogramowania produkcji. Zachęcamy do dzielenia się doświadczeniami, spostrzeżeniami i wrażeniami. Napisz do nas!

Newsletter

Raz w miesięcu wysyłamy Newsletter. Informujemy w nim o najnowyszych wpisach, organizowanych webinariach i szkoleniach. Jeśli chcesz być na bieżąco podaj nam swój adres email. W dowlonym momencie możesz anulować subskrybcję.