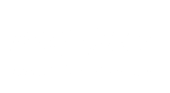

James Watt rozpoczął Pierwszą Rewolucję Przemysłową, gdy jego maszyna parowa zastąpiła pracę mięśni napędzając maszyny produkcyjne zakładów tekstylnych w Anglii, zamieniając ją w ciągu kilkudziesięciu lat w potęgę produkcyjną. Niecałe sto lat później Henry Ford postawił na standaryzację produktu i rozpoczął seryjną produkcję swojego modelu T, która wraz z wkroczeniem energii elektrycznej na hale produkcyjne po raz kolejny zmieniła sposób w jaki wytwarzamy dobra.

Większość z nas pamięta jeszcze kolejną – Trzecią Rewolucję Przemysłową, gdy komputery zawitały w fabrykach zarówno pomagając przy planowaniu i kontroli produkcji jak i kontrolując poszczególne maszyny i przetwarzając ogromne ilości danych niezbędnych do poprawnego kontrolowania procesów produkcyjnych. Dziś jesteśmy świadkami kolejnej – Czwartej Rewolucji Przemysłowej, a dotyczy ona cyfryzacji.

TECHNOLGIA W ZASIĘGU RĘKI

Technologie związane z Internetem Rzeczy (Internet of Things, IoT), sztuczną inteligencją, czy rzeczywistością rozszerzoną nie tyle wkraczają do fabryk, co są już tam obecne i możemy raczej dyskutować o ich powszechności niż o samym fakcie, że stały się częścią technik produkcji. Najczęstszymi, choć z pewnością nie jedynymi zastosowaniami, które najchętniej adoptowane są przez zakłady produkcyjne są zarzadzanie wydajnością maszyn i urządzeń (Asset Performance Management), zagadnienia związane ze śledzeniem produkcji (traceability i tracking) oraz wszelkie tematy związane z zapewnieniem oraz przewidywaniem jakości produktu (predictive quality). Co ciekawe, żadne z tych zastosowań nie jest wynalazkiem ostatnich lat, a studenci uniwersytetów technicznych uczyli się o nich już kilkadziesiąt lat temu. Co więc zmieniło się w technologii, że te zagadnienia stoją za zjawiskiem określanym mianem Rewolucji?

Zmieniła się ich dostępność. Moc obliczeniowa komputerów rośnie w tempie zawrotnym. Moc obliczeniowa przeciętnego smartfona dorównuje mocy komputerów NASA, które pomogły wysłać człowieka na Księżyc, koszt elektroniki spada w tempie takim, że ceny sensorów czy komputerów które stanowiły poważny wydatek dla przedsiębiorstwa jeszcze kilka lat temu, dziś montowane są w podstawowych urządzeniach, czy dziecięcych zabawkach, koszty transmisji danych czy ich przechowywania są również coraz częściej niemalże pomijalne w szacowaniu całkowitych kosztów rozwiązań.

Podczas gdy kilkanaście lat temu zbudowanie rozwiązania Predictive Maintenance pozwalającego na przewidywanie awarii maszyn i sytuacji wymagających działania wymagało intensywnej pracy ekspertów i inżynierów starających się odtworzyć matematyczny model działania urządzenia – dziś dzięki zastosowaniu ogromnych ilości danych historycznych oraz mocy obliczeniowych umożliwiających działanie sieci neuronowych na niewielkich urządzeniach potrafimy takie modele „nauczyć” sieci neuronowe w naprawdę niedługim czasie. Co więcej możemy je aktualizować wraz ze starzeniem się urządzenia i zmianami w jego parametrach pracy.

CYFROWA TRANSFORMACJA KAŻDEGO DNIA

Dzięki tym zmianom, rozwiązania i techniki które do niedawna były domeną producentów rozwiązań dla lotnictwa, ogromnych rafinerii, czy krytycznych dla funkcjonowania kraju elektrowni stały się dostępne dla przedsiębiorstw średnich i małych. Szczególnie, że korzyści płynące z tych rozwiązań nie faworyzują tych graczy, którzy korzystają z efektu skali. Rozwiązania pozwalające na przewidzenie i umożliwienie zapobiegania mikro-przestojów i awarii urządzeń produkcyjnych pozwala nie tylko na zwiększenie produkcji poprzez lepsze wykorzystanie urządzeń (mniejsza liczba awarii, mniej planowanych zatrzymań), ale również na zmniejszenie wartości zapasu części zamiennych do urządzenia, które częstokroć dla przedsiębiorstw mniejszych stanowią niemałą część kapitału.

Rozwiązania pozwalające na przewidzenie jakości produktu przed zakończeniem jego produkcji pozwala na minimalizację odrzutów z produkcji spowodowanych niedostateczną jakością produktu – coś co dla niewielkich zakładów jest często dużo bardziej dokuczliwe, niż dla ogromnych konglomeratów. Podobnie w przypadkach technologii lokalizacji i śledzenia, itd.

Wraz z upowszechnianiem technologii IoT, rzeczywistości rozszerzonej, produkcji addytywnej (tzw. drukarki 3D) czy sztucznej inteligencji coraz bardziej dostępne będą również gotowe rozwiązania pozwalające na przykład na przeprowadzenie szkoleń stanowiskowych przy zastosowaniu okularów rzeczywistości rozszerzonej, czy przewidywanie jakości produkcji poprzez sieci neuronowe na podstawie parametrów procesu w czasie rzeczywistym. Dziś tego typu rozwiązania budowane są „na miarę” – dla każdego typu procesów osobno, jednak coraz większa ilość dostawców tego typu rozwiązań stara się zbudować powtarzalne elementy możliwe do zastosowania w jeszcze krótszym czasie i przy niższym koszcie. Umieszczenie danych w chmurze sprawia, że zespoły opracowujące modele analityczne dla danych, procesów czy produktów nie muszą przebywać w lokalizacji fabryki, lecz mogą pracować z odległych miejsc mając do dyspozycji dane spływające w czasie rzeczywistym, a przeprowadzenie prostej naprawy maszyny nie wymaga obecności eksperta na miejscu, a jedynie osoby, która po nałożeniu okularów rzeczywistości rozszerzonej potrafi wykonywać polecenia osoby przebywającej na drugim końcu świata.

Industry 4.0.

Efektywne wykorzystanie tych technologii wymaga jednak spojrzenia na całość. Jedną z głównych przyczyn wskazywanych przez przedsiębiorców jako rozczarowanie technologiami Industry 4.0 jest ich koszt w stosunku do korzyści. Jak większość technologii na początku swojego cyklu życia – rozwiązania typu AI czy rzeczywistości rozszerzonej potrafią być kosztowne, ale bardzo często przyczyna leży w sposobie ich wykorzystania. Podobnie jak to miało miejsce w latach dziewięćdziesiątych z rozwiązaniami IT – pojawiają się punktowe rozwiązania bieżących problemów oparte o różne technologie i różne platformy, rzeczywiście pozwalające na wsparcie procesów w obszarze do którego są dedykowane, ale nie pozwalające na połączenie tych obszarów ze sobą nawzajem. Posiadając kilka różnych, niewspółpracujących ze sobą rozwiązań, które każde z osobna pociąga za sobą koszty utrzymania – rzeczywiście nietrudno zrozumieć rozczarowanie przedsiębiorców.

Dlatego bardzo istotnym jest zrozumienie swoich potrzeb i wyznaczenie kierunku oraz standardów – przynajmniej w okresie średnioterminowym raczej niż budowanie niezależnych wysp funkcjonalności. Idealnie nadają się do tego obszary o dużym stopniu standaryzacji sprzętu i procesów, oraz takie które już obecnie pozwalają na generowanie i przechowywanie danych. To pozwala na stosunkowo szybkie wykorzystanie dostępnych technologii i podjęcie świadomej decyzji co do jej rzeczywistej przydatności, oraz zrozumienie jej rzeczywistych kosztów.

Prawdziwą Czwartą Rewolucją Przemysłową nie jest więc – w przeciwieństwie do trzech poprzednich – wynalazek, który rewolucjonizuje sposób pracy. Jest nią powszechny dostęp do technologii dostępnej dotychczas dla największych, umożliwiając zastosowanie tych samych technik w przedsiębiorstwach i zakładach o dużo mniejszej skali.

Przeczytaj również:

Migracja do chmury jest jednym z kluczowych elementów Przemysłu 4.0, który przyczynia się do transformacji nowoczesnych organizacji i przemysłu na całym świecie. Przemysł 4.0 to koncepcja rewolucji przemysłowej opartej na automatyzacji, cyfryzacji i integracji technologii informacyjno-komunikacyjnych w procesach produkcyjnych. W ramach tego kontekstu, migracja do chmury jest nieodłącznym krokiem w kierunku cyfryzacji i transformacji cyfrowej przedsiębiorstw.

Migracja do chmury to proces przenoszenia zasobów informatycznych, takich jak dane, aplikacje i usługi, z lokalnych serwerów na infrastrukturę chmurową, czyli zewnętrzną infrastrukturę IT, zarządzaną przez dostawców chmur. W Przemysłu 4.0, migracja do chmury staje się kluczowym elementem, który umożliwia przedsiębiorstwom przyspieszenie cyfryzacji swoich operacji produkcyjnych.

Przemysł 4.0 opiera się na zaawansowanych technologiach takich jak Internet rzeczy (IoT), sztuczna inteligencja (AI), big data, analiza danych, automatyzacja procesów oraz komunikacja między urządzeniami (M2M). Migracja do chmury umożliwia przedsiębiorstwom gromadzenie, przechowywanie, analizowanie i przetwarzanie ogromnych ilości danych generowanych przez te zaawansowane technologie. Dzięki chmurze, organizacje mogą korzystać z elastycznych i skalowalnych zasobów informatycznych, które pozwalają na dostosowywanie się do dynamicznych potrzeb produkcji.

Migracja do chmury pozwala na zastosowanie modelu “as-a-service”, gdzie organizacje mogą korzystać z usług takich jak infrastruktura jako usługa (IaaS), platforma jako usługa (PaaS) czy oprogramowanie jako usługa (SaaS) – porównanie ofert cenowych i kosztów dostępne tutaj. To umożliwia organizacjom skupienie się na swojej głównej działalności, a nie na zarządzaniu infrastrukturą IT.

Migracja do chmury ma także potencjał zwiększenia efektywności operacyjnej, poprawy jakości produkcji oraz optymalizacji kosztów. Dzięki dostępowi do zaawansowanych narzędzi analizy danych i sztucznej inteligencji w chmurze, organizacje mogą dokładnie analizować dane produkcyjne, identyfikować wzorce i optymalizować procesy produkcyjne w czasie rzeczywistym.

Jak możemy Ci pomóc?

Szukasz systemów, które wprowadzą do Twojego zakładu koncepcję przemysłu 4.0. ? Chętnie omówimy z Tobą możliwości, korzyści i wątpliwości, które masz w zakresie cyfrowej transoformacji. Zachęcamy do dzielenia się doświadczeniami, spostrzeżeniami i wrażeniami. Napisz do nas!